Common Rail Diesel: cos'è, come funziona e vantaggi

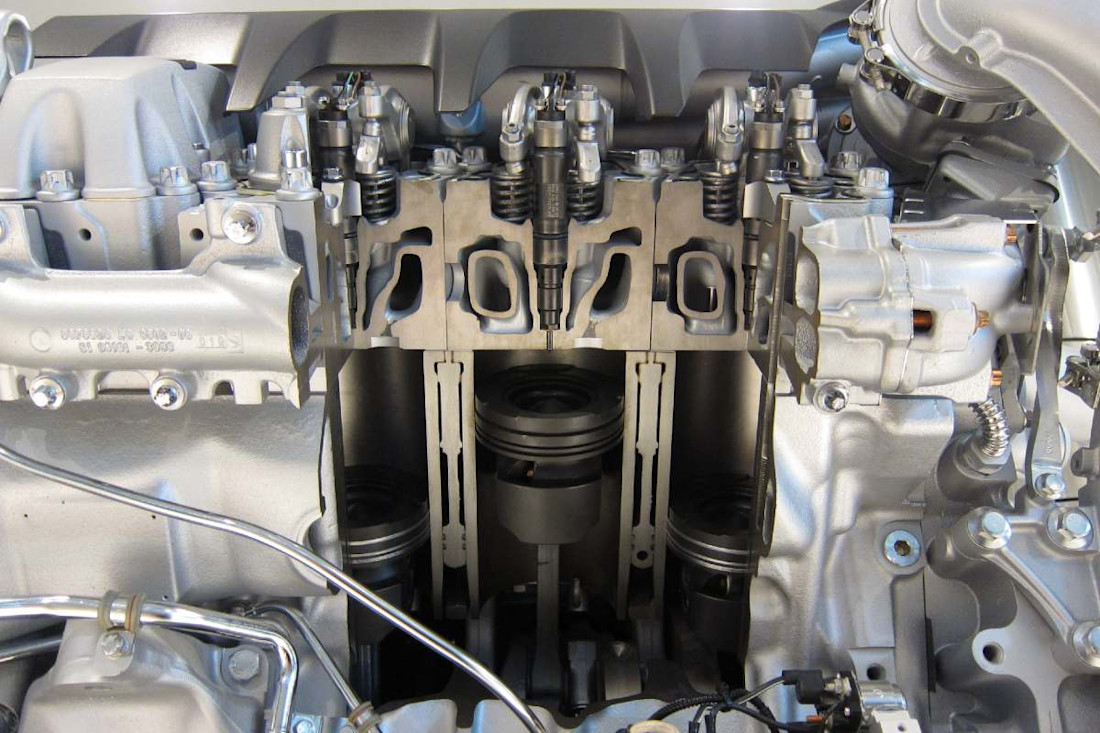

Una pompa meccanica porta ad alta pressione il gasolio in un condotto comune (ecco spiegato il nome) da cui si dipartono gli iniettori attivi: l’immissione del combustibile è controllata da un’elettrovalvola comandata da una centralina elettronica. Primo risultato: si calibra con precisione l’iniezione, compiuta talvolta in più fasi. Di riflesso, riduzione di consumi, emissioni e rumorosità del propulsore. In più, il sistema è così flessibile che si ha la rigenerazione dei filtri antiparticolato (FAP). L’invenzione è di Bosch, multinazionale tedesca, sebbene il Centro Ricerche Fiat di Orbassano (TO) in precedenza avesse gettato le basi del common rail, cedendo i diritti al gigante teutonico: completata la messa a punto del dispositivo, esordì sull’Alfa Romeo 156 1.9 Jtd del 1997. Dal 1998 al 2007, ha fatto la fortuna delle auto Diesel del Gruppo Volkswagen. Per giunta, nel tempo, si è schizzati da 1.300 bar di pressione d’iniezione a 2.000 bar e oltre.

Una bella differenza rispetto a quanto accadeva sino al 1996, quando l’iniezione dei motori Diesel era effettuata con pompe meccaniche che provvedevano creare la pressione per aprire lo spillo dell’iniettore e immettere il gasolio, con dosatura del combustibile: iniezione di gasolio modulata male, consumi ed emissioni maggiori. Dopodiché, il common rail che mutua la tecnica dei sistemi per i motori a benzina. Un’innovazione che pare semplice come un condotto comune ha rivoluzionato il mondo dei motori Diesel.

Sommario

I vantaggi del common rail

Grazie al controllo elettronico, la pompa che innalza la pressione nel rail comune e gli iniettori attivi spruzzano il carburante con una precisione impensabile prima. Con tre vantaggi in dettaglio.

La possibilità di calibrare la quantità di carburante e di frazionare l’iniezione in più fasi (pre-iniezione, iniezione principale, post-iniezione) consente di ottimizzare ogni fase.

La riduzione dei consumi e delle emissioni, nonché la diminuzione della rumorosità, ha reso le auto Diesel più confortevoli. Tutto questo, unito al fatto che in generale le macchine a gasolio “bevono” molto meno di quelle a benzina, consentendo di macinare chilometri senza pesare troppo sul portafogli, ha dato una spinta decisiva al Diesel dal 1998 al 2015. Dopodiché, a settembre di quell’anno, con l’esplosione del Dieselgate Volkswagen, le vendite di vetture nuove a gasolio sono crollate in Italia, in Europa e nel mondo. Da segnalare tuttavia che l’usato Diesel di qualsiasi età, anche over 10 anni di anzianità, è richiestissimo nel nostro Paese, sia per il rincaro dei listini del nuovo sia perché i consumatori le reputano auto comode e pratiche.

La capacità di gestire la rigenerazione dei filtri antiparticolato ha permesso al Diesel di rispondere alle normative anti-inquinamento sempre più stringenti: il riferimento è alle classi Euro imposte da Bruxelles all’industria automotive.

Le quattro generazioni del common rail

Nel 1997. Le prime generazioni operano con pressioni del rail intorno ai 1.300-1.400 bar, un notevole aumento rispetto ai sistemi meccanici precedenti. Utilizzano iniettori elettromagnetici (solenoidi). La centralina elettronica (ECU) gestisce apertura e chiusura degli iniettori, consentendo di variare la quantità e la fasatura in base alle condizioni di carico e al regime del motore. L’Alfa Romeo 156 1.9 JTD del 1997 è stata la prima auto a montare un sistema common rail di prima generazione (Bosch).

Nel 2000. La pressione del rail sale a 1.600-1.800 bar: migliore atomizzazione del carburante e combustione più efficiente e con minori emissioni. Gli iniettori elettromagnetici hanno tempi di risposta più rapidi e una maggiore precisione nella dosatura del carburante. Strategie di iniezione multiple: più iniezioni per ciclo con pre-iniezione per ridurre la rumorosità e preparare la combustione, e post-iniezione per favorire la rigenerazione del filtro antiparticolato e ridurre gli NOx (ossidi di azoto).

Nel 2005. Pressioni tra i 2.000 e i 2.200 bar e iniettori piezoelettrici: i cristalli piezoelettrici si espandono rapidamente quando sottoposti a una tensione elettrica, consentendo tempi di risposta velocissimi e una maggiore precisione rispetto agli iniettori elettromagnetici. Iniezioni multiple (cinque o più per ciclo) e combustione ancora più efficiente e pulita.

Nel 2010. Pressione a 2.500-2.700 bar, maggiore precisione nell’iniezione, centraline elettroniche sempre più potenti e sofisticate, integrando modelli di controllo predittivi e algoritmi avanzati in base a una miriade di parametri. Il common rail è sempre più integrato con altri dispositivi: turbocompressore a geometria variabile (VGT), ricircolo dei gas di scarico (EGR) e post-trattamento dei gas di scarico (filtro antiparticolato DPF e sistema di riduzione catalitica selettiva SCR). Con la crescente attenzione all’elettrificazione imposta dall’Unione Europea, la tecnologia common rail si evolve: si studiano l’iniezione di biocarburanti o l’ottimizzazione per motori ibridi.

Il funzionamento degli iniettori elettromagnetici (solenoidi)

L’ago dell’iniettore, che sigilla il foro di spruzzo, è mantenuto chiuso da una molla. Non fluisce corrente attraverso la bobina del solenoide. Quando la centralina elettronica invia un segnale elettrico alla bobina del solenoide, si crea un campo magnetico, che attira un’armatura mobile collegata all'ago. Il movimento dell’armatura vince la forza della molla e solleva l’ago dal suo sedile, aprendo il foro di spruzzo. Quando la centralina interrompe il flusso, il campo magnetico collassa: la molla riporta armatura e ago nella loro posizione originale, chiudendo il foro di spruzzo.

Il funzionamento degli iniettori piezoelettrici

La centralina invia un impulso di tensione elevata al pacco piezoelettrico (una pila di sottili dischi di materiale piezoelettrico), che si espande rapidamente in proporzione alla tensione applicata. Trasferita all’ago dell’iniettore, sollevandolo dal suo sedile e aprendo il foro di spruzzo. Quando la tensione viene rimossa, il pacco piezoelettrico ritorna rapidamente alla sua dimensione originale, permettendo alla molla d’interrompere l’iniezione. La deformazione del materiale piezoelettrico è quasi istantanea, in frazioni di millisecondo. Si arriva a otto iniezioni per ciclo in alcuni sistemi.

Il ruolo della centralina elettronica

La ECU riceve un flusso costante di informazioni da numerosi sensori sparsi in tutta l’auto. Registrano regime del motore (giri al minuto), posizione dell’acceleratore, pressione nel collettore di aspirazione, temperatura dell’aria aspirata, flusso d’aria aspirata, ma anche posizione dell’albero a gomiti e dell’albero a camme. Ruolo speciale per i sensori di ossigeno (sonda lambda, per informazioni sulla composizione dei gas di scarico) e per i sensori NOx e di particolato. La centralina elabora in tempo reale tutti questi segnali utilizzando mappe pre-programmate (calibrazioni) e complessi algoritmi.

La ECU monitora la pressione del carburante nel rail tramite un sensore di pressione dedicato. Se la pressione si discosta dal valore desiderato, entra in azione la valvola di regolazione della pressione.

La gestione degli iniettori è l’anima dell’azione della ECU. Determina il momento dell’iniezione (fasatura), la durata dell'iniezione, il numero di iniezioni per ciclo.

La ECU svolge un ruolo chiave nel processo di rigenerazione del DPF. Monitorando la contropressione del filtro (che indica il livello di intasamento), può attivare la rigenerazione in diversi modi. Rigenerazione passiva, ottimizzando i parametri di iniezione, rigenerazione attiva, aumentando la temperatura dei gas di scarico per bruciare il particolato, rigenerazione forzata attivata tramite uno strumento diagnostico.

In caso di anomalie o malfunzionamenti, la ECU registra codici di errore diagnostici (DTC) che possono essere letti con appositi strumenti. Inoltre, attiva spie di avvertimento sul cruscotto (come la spia motore) per informare il conducente di un problema. Per proteggere il motore o il sistema, talvolta limita le prestazioni del veicolo (modalità di “recovery”). La centralina del propulsore comunica con altre centraline elettroniche presenti nella macchina (cambio automatico, ESP, climatizzatore) tramite reti di comunicazione (come il CAN-bus).

Le sfide per la tecnologia common rail, verso l’elettrico

Guai a dare per spacciato o finito il Diesel, anche common rail. In Italia, è vivo e vegeto, come dimostrano i dati ufficiali delle immatricolazioni delle vetture a gasolio usate. In assenza di limitazioni, blocchi del traffico, penalizzazioni fiscali, le macchine Diesel sarebbero ancora più vendute. In particolare, nelle metropoli, abitanti e pendolari temono che le Zone a Traffico Limitato stoppino certe vetture a gasolio. Analogamente, la paura è che le Regioni del Bacino Padano diano un’altra stretta anti Diesel per (almeno nelle intenzioni) combattere lo smog. Per quanto riguarda il nuovo, le Case propongono sempre più full electric o ibride e meno Diesel, per evitare le multe UE ai costruttori che vendono veicoli troppo inquinanti: anche così si spiega la flessione dell’immatricolato a gasolio. In realtà, i Diesel common rail sono sempre più puliti e l’industria automotive accetta la sfida imposta dall’Unione Europea: ban termico 2035 con possibilità di vendere solo macchine elettriche nuove. Sempreché, le norme restino queste (può accadere di tutto).

Le normative Euro e standard equivalenti in altre regioni del mondo diventano sempre più restrittive su emissioni di ossidi di azoto (NOx), particolato (PM) e anidride carbonica (CO2). Il common rail ha ridotto drasticamente queste emissioni. Non basta: servono sistemi di post-trattamento dei gas di scarico (come SCR con AdBlue, filtri antiparticolato di ultima generazione). Con investimenti delle Case e innalzamento dei listini del nuovo, rendendo le vetture a gasolio meno appetibili.

È in fase avanzata lo sviluppo di combustibili alternativi a basse emissioni di carbonio: biocarburanti (dove l’Italia è forte) e carburanti sintetici (e-fuel, dove primeggia la Germania) potrebbero offrire una prospettiva per i motori a combustione interna, inclusi quelli con tecnologia common rail, rendendoli più sostenibili. L’integrazione della tecnologia common rail con sistemi di propulsione ibrida sarebbe un compromesso per ridurre consumi ed emissioni in attesa di una completa eventuale elettrificazione.